Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

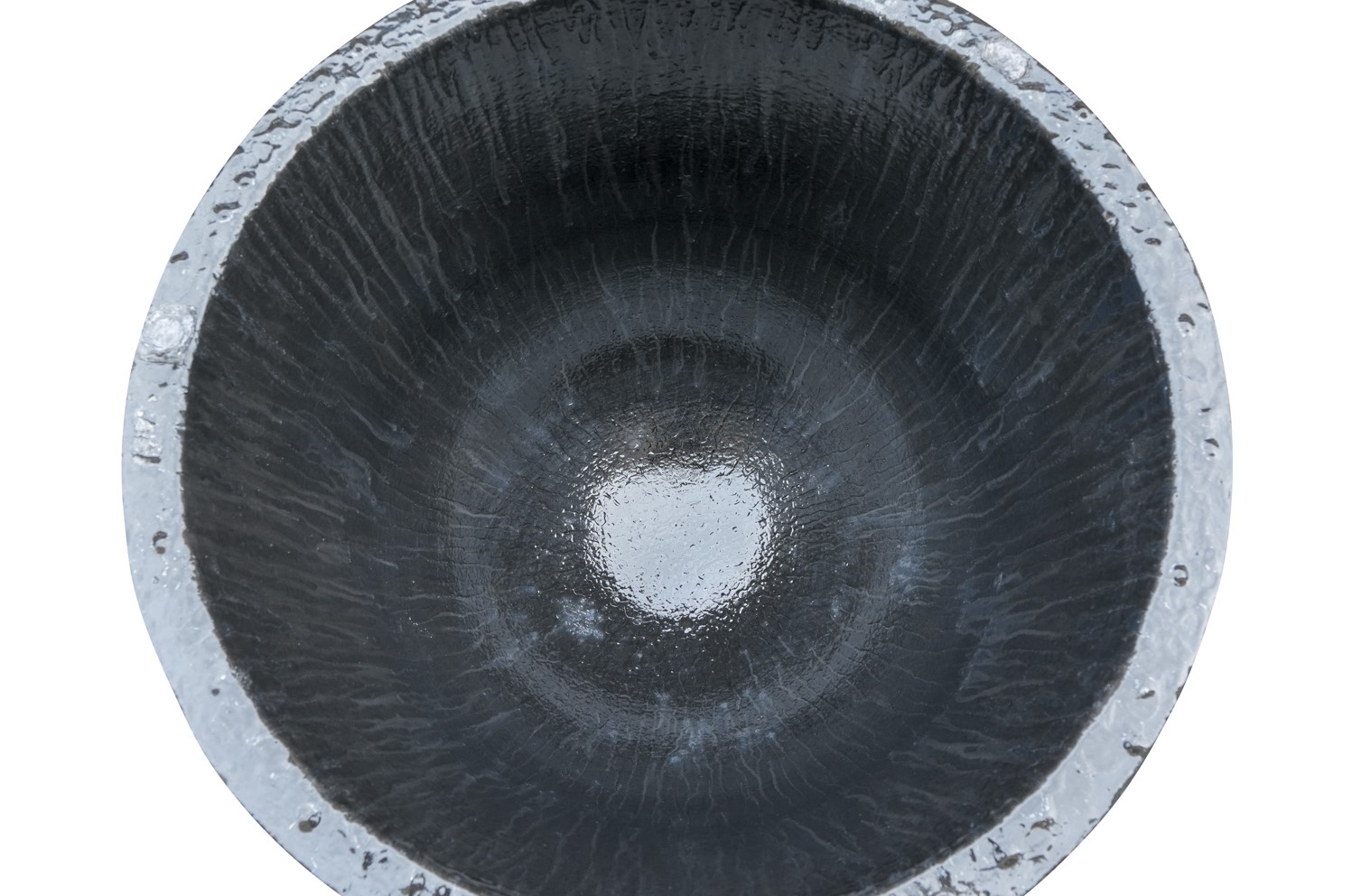

Գունավոր մետաղների հալեցման և ձուլման հալման հալոցք

ԱՊՐԱՆՔԻ ՀԱՏԿԱՆԻՇՆԵՐԸ

Արագ հալեցում

Բարձր ջերմահաղորդականությամբ գրաֆիտային նյութը 30%-ով բարելավում է ջերմային արդյունավետությունը, զգալիորեն կրճատելով հալման ժամանակը։

Գերազանց ջերմային ցնցումների դիմադրություն

Խեժով միացված տեխնոլոգիան դիմադրում է արագ տաքացմանը և սառեցմանը, թույլ տալով ուղղակի լիցքավորում առանց ճաքերի։

Բացառիկ դիմացկունություն

Բարձր մեխանիկական ամրությունը դիմադրում է ֆիզիկական ազդեցությանը և քիմիական էրոզիային՝ ապահովելով ավելի երկար ծառայության ժամկետ։

ՏԵԽՆԻԿԱԿԱՆ ՏԵԽՆԻԿԱԿԱՆ ՓԱՍՏԱԹՂԹԵՐ

| Գրաֆիտ / % | 41.49 |

| SiC / % | 45.16 |

| Բ/Կ / % | 4.85 |

| Al₂O₃ / % | 8.50 |

| Ծավալային խտություն / գ·սմ⁻³ | 2.20 |

| Ակնհայտ ծակոտկենություն / % | 10.8 |

| Ջարդման ուժը/ ՄՊա (25℃) | 28.4 |

| Պատռման մոդուլ/ MPa (25℃) | 9.5 |

| Հրդեհային դիմադրության ջերմաստիճանը / ℃ | >1680 |

| Ջերմային ցնցումների դիմադրություն / Ժամանակներ | 100 |

| No | Մոդել | H | OD | BD |

| RA100 | 100# | 380 | 330 | 205 |

| RA200H400 | 180# | 400 | 400 | 230 |

| RA200 | 200# | 450 | 410 | 230 |

| RA300 | 300# | 450 | 450 | 230 |

| RA350 | 349# | 590 | 460 | 230 |

| RA350H510 | 345# | 510 | 460 | 230 |

| RA400 | 400# | 600 | 530 | 310 |

| RA500 | 500# | 660 | 530 | 310 |

| RA600 | 501# | 700 | 530 | 310 |

| RA800 | 650# | 800 | 570 | 330 |

| RR351 | 351# | 650 | 420 | 230 |

Գործընթացի հոսք

1. Ճշգրիտ ձևակերպում

Բարձր մաքրության գրաֆիտ + բարձրորակ սիլիցիումի կարբիդ + սեփական կապող նյութ։

.

2. Իզոստատիկ սեղմում

Խտությունը մինչև 2.2 գ/սմ³ | Պատի հաստության հանդուրժողականությունը ±0.3 մ

.

3. Բարձր ջերմաստիճանի սինտերացում

SiC մասնիկների վերաբյուրեղացումը ձևավորում է եռաչափ ցանցային կառուցվածք

.

5.Խիստ որակի ստուգում

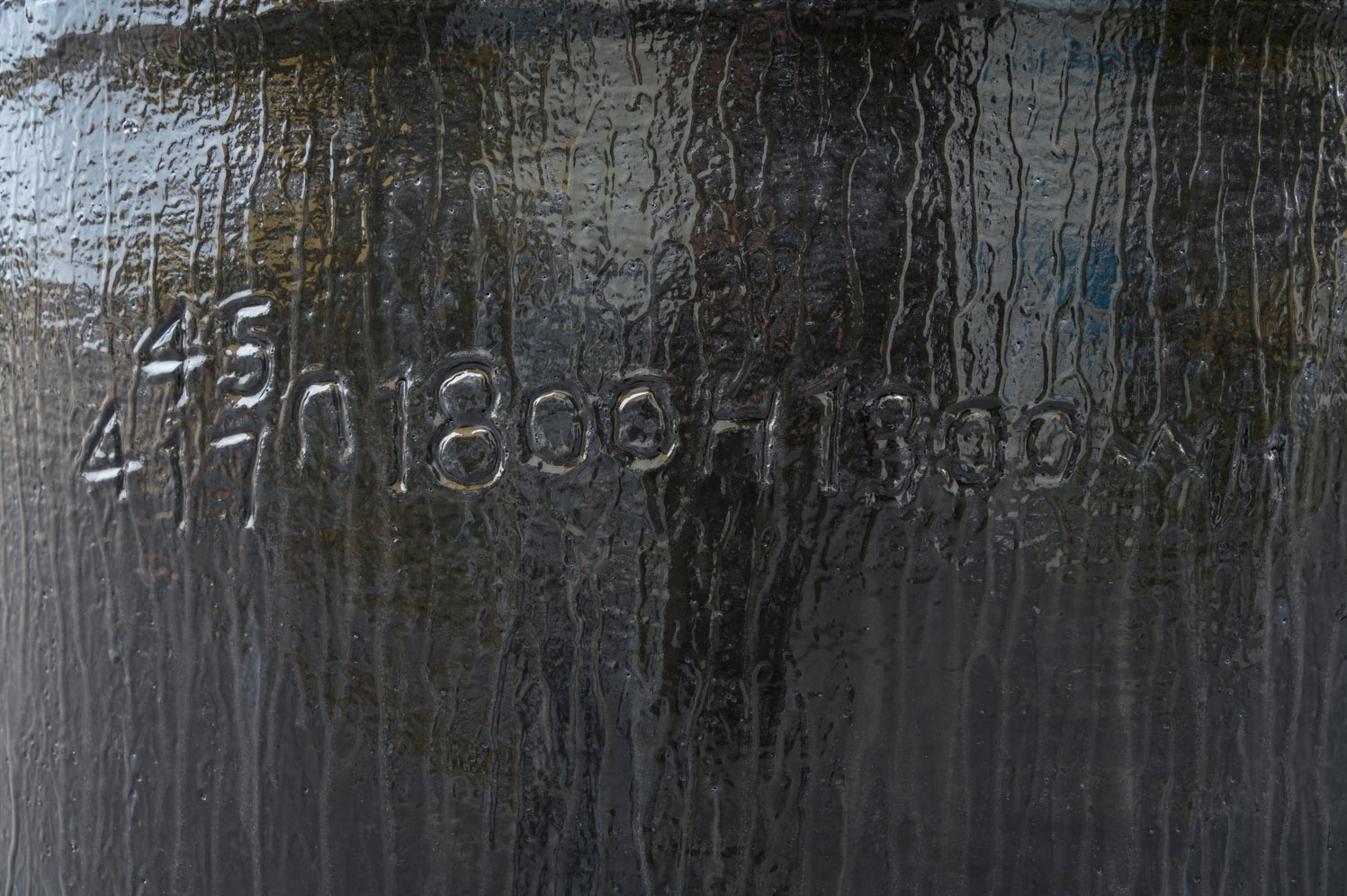

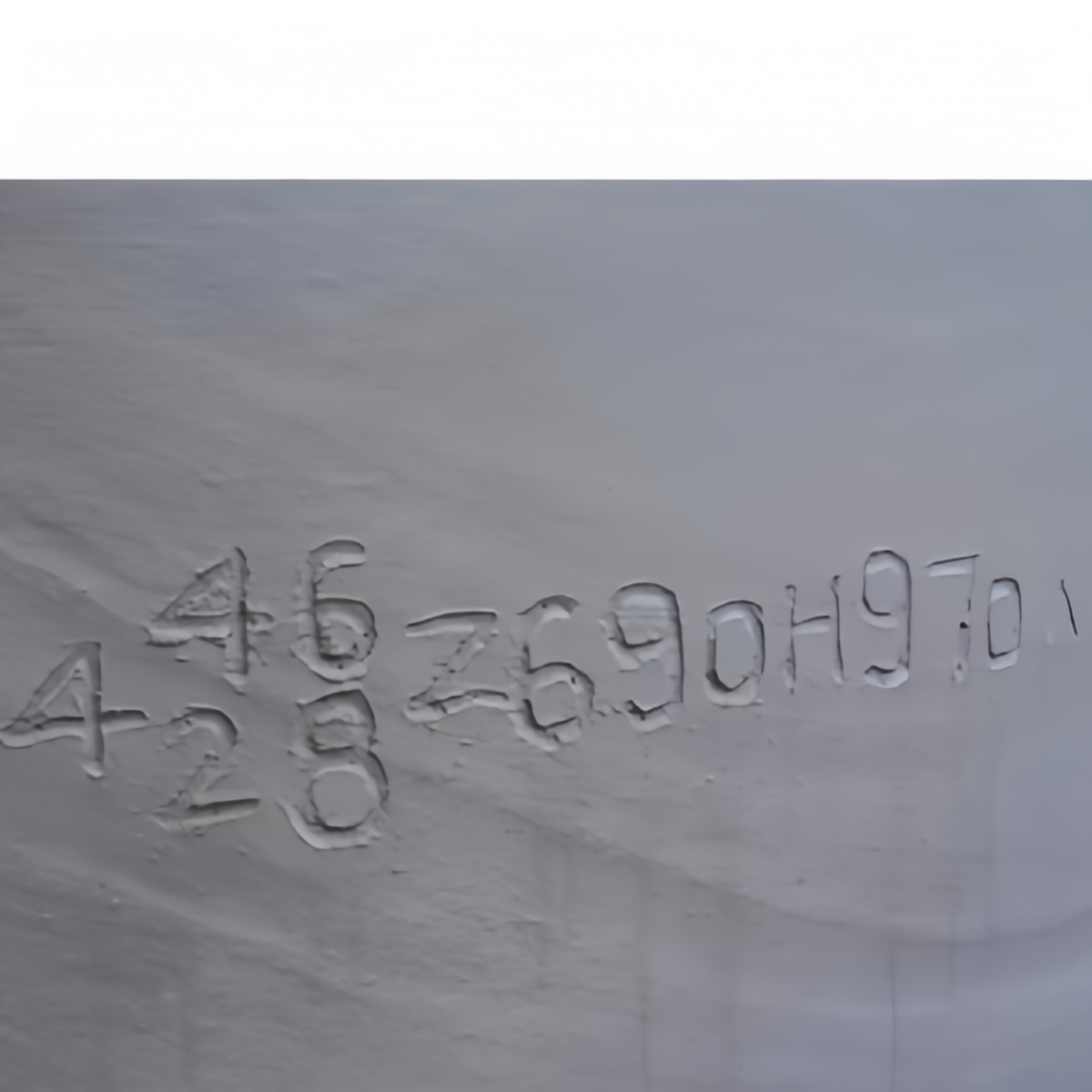

Միակ հետևողական կոդ՝ կյանքի ամբողջական ցիկլի հետևողականության համար

.

4. Մակերեսի բարելավում

Հակաօքսիդացման ծածկույթ → 3 անգամ բարելավված կոռոզիոն դիմադրություն

.

6.Անվտանգության փաթեթավորում

Հարվածամեղմիչ շերտ + Խոնավության դեմ պաշտպանություն + Ամրապնդված պատյան

.

ԱՊՐԱՆՔԻ ԿԻՐԱՌՈՒՄ

Հարմար է գունավոր մետաղների մեծ մասի համար

Հալված ալյումին

Հալված պղինձ

Հալված ոսկի

ԻՆՉՈՒ՞ ԸՆՏՐԵԼ ՄԵԶ

Հաճախակի տրվող հարցեր

Հարց 1. Կարո՞ղ է արդյոք The Crucible Cover-ը կրճատել էներգիայի ծախսերը:

Ա. Անշուշտ։ Այն նվազեցնում է ջերմության կորուստը՝ մինչև 30%-ով կրճատելով էներգիայի սպառումը։

Հարց 2. Ո՞ր վառարաններն են համատեղելի։

Ա. Այն բազմակողմանի է՝ հարմար է ինդուկցիոն, գազային և էլեկտրական վառարանների համար:

Հարց 3. Արդյո՞ք գրաֆիտի սիլիցիումի կարբիդը անվտանգ է բարձր ջերմաստիճանների համար:

Ա. Այո։ Դրա ջերմային և քիմիական կայունությունը այն դարձնում է իդեալական ծայրահեղ պայմանների համար։

Հարց 4. Ինչպե՞ս կանխել հալման անոթի ճաքերը:

Երբեք սառը նյութ մի լցրեք տաք հալքանոթի մեջ (առավելագույն ΔT < 400°C):

Հալվելուց հետո սառեցման արագությունը < 200°C/ժամ։

Օգտագործեք հատուկ հալման աքցաններ (խուսափեք մեխանիկական հարվածից):

Q5Ինչպե՞ս կանխել հալման անոթի ճաքերի առաջացումը։

Երբեք սառը նյութ մի լցրեք տաք հալքանոթի մեջ (առավելագույն ΔT < 400°C):

Հալվելուց հետո սառեցման արագությունը < 200°C/ժամ։

Օգտագործեք հատուկ հալման աքցաններ (խուսափեք մեխանիկական հարվածից):

Q6Որքա՞ն է պատվերի նվազագույն քանակը (MOQ):

Ստանդարտ մոդելներ1 հատ (նմուշները հասանելի են):

Անհատական դիզայններ: 10 հատ (անհրաժեշտ են CAD նկարներ):

Q7: Որքա՞ն է կատարման ժամկետը։

⏳Պահեստում առկա ապրանքներԱռաքվում է 48 ժամվա ընթացքում։

⏳Անհատական պատվերներ: 15-25օրերարտադրության համար և 20 օր՝ կաղապարի համար։

Q8Ինչպե՞ս որոշել, թե արդյոք հալոցքը խափանվել է։

Ներքին պատի վրա > 5 մմ ճաքեր։

Մետաղի ներթափանցման խորություն > 2 մմ։

Դեֆորմացիա > 3% (չափեք արտաքին տրամագծի փոփոխությունը):

Q9Դուք հալման գործընթացի ուղեցույց տրամադրո՞ւմ եք։

Տարբեր մետաղների տաքացման կորեր։

Իներտ գազի հոսքի հաշվիչ։

Խարամի հեռացման վիդեո դասընթացներ։

Ուսումնասիրություն #1

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

Ուսումնասիրություն #2

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

Հաճախորդների կարծիքներ

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante. Pellentesque aliquet feugiat tellus, et feugiat tortor porttitor vel. Nullam id scelerisque magna. Curabitur placerat sodales placerat. Nunc dignissim ac velit vel lobortis.

- Ջեյն Դոու

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante. Pellentesque aliquet feugiat tellus, et feugiat tortor porttitor vel. Nullam id scelerisque magna. Curabitur placerat sodales placerat. Nunc dignissim ac velit vel lobortis. Nam luctus mauris elit, sed suscipit nunc ullamcorper ut.

- Ջոն Դոու